Научный руководитель: Точилкина Татьяна Евгеньевна,

к.т.н., доцент, доцент кафедры «Бизнес-информатика»,

Финансовый университет

В условиях рыночной экономики наличие конкурентной среды обязывает производителей уделять значительное внимание проблемам качества продукции. На качество продукции при её создании влияет множество различных факторов, поэтому важно управлять процессом производства на всех этапах жизненного цикла.

Ключевыми факторами эффективности производства являются сжатые сроки и высокое качество его подготовки. Повышение качества управления производством в службах цехов призвано обеспечить своевременное и качественное выполнение производственного плана [1, 2].

Моделирование деятельности предприятия – это эффективное средство поиска путей оптимизации производства [4-6]. Построенный комплекс моделей текущей деятельности предприятия является удобным инструментом для анализа и выявления проблем.

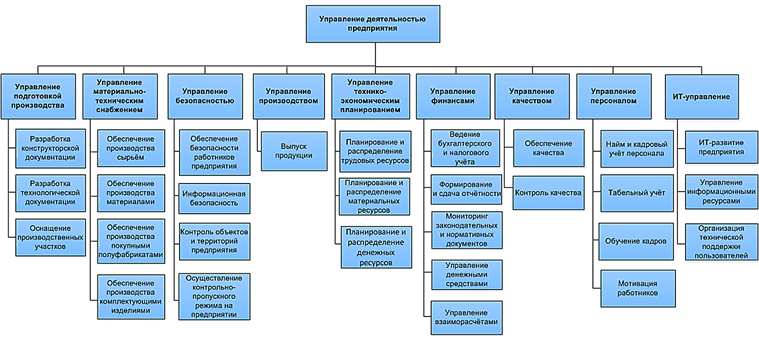

Для эффективного управления деятельностью промышленного предприятия и для её стабильного функционирования необходима реализация основных функций. На рисунке 1 представлена функциональная структура управления промышленным предприятием, которая включает в себя девять основных функций: управление подготовкой производства, управление материально-техническим снабжением, управление безопасностью, управление производством, управление технико-экономическим планированием, управление финансами, управление качеством, управление персоналом и ИТ-управление.

Каждая из перечисленных функций состоит из ряда подфункций. Управление подготовкой производства включает в себя разработку конструкторской и технологической документации, а также оснащение производственных участков необходимым оборудованием.

Управление материально-техническим снабжением направлено на обеспечение производства всеми необходимыми материальными ресурсами: сырьём, материалами, покупными полуфабрикатами и комплектующими изделиями. Управление безопасностью реализует следующие подфункции: обеспечение безопасности работников предприятия, обеспечение конфиденциальности, целостности и доступности информации (информационная безопасность), контроль объектов и территорий предприятия и осуществление контрольно-пропускного режима. Управление производством нацелено на выпуск продукции. Управление технико-экономическим планированием включает в себя подфункции планирования и распределения ресурсов (трудовых, материальных и денежных). Управление финансами подразумевает ведение бухгалтерского и налогового учёта, формирование и сдачу отчётности, мониторинг законодательных и нормативных документов, управление денежными средствами, а также управление взаиморасчётами. Управление качеством реализует такие подфункции как обеспечение качества и контроль качества. Управление персоналом – это найм и кадровый учёт персонала, табельный учёт, обучение кадров и мотивация работников. ИТ-управление направлено на ИТ-развитие предприятия, управление информационными ресурсами и организацию технической поддержки пользователей.

Рисунок 1 – Функциональная структура управления промышленным предприятием

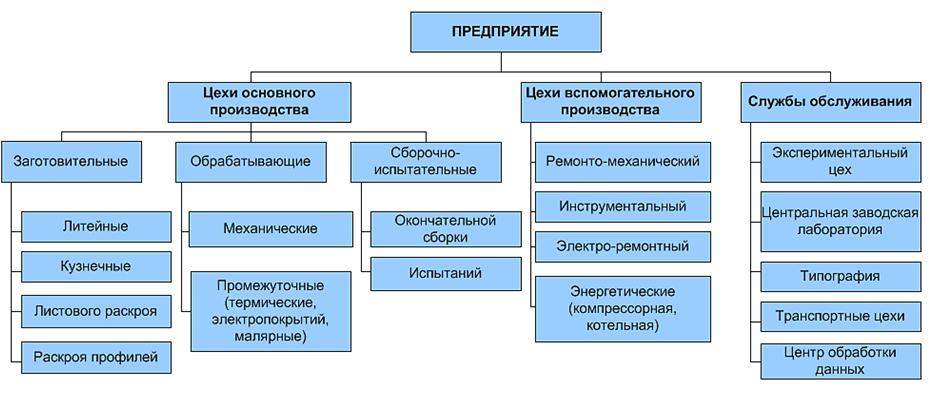

Состав и взаимосвязи основных, вспомогательных и обслуживающих производственных подразделений отражает производственная структура предприятия (см. рисунок 2).

К цехам основного производства, где непосредственно изготавливается продукция, относятся заготовительные, обрабатывающие и сборочно-испытательные. В заготовительных цехах осуществляют предварительное формообразование деталей изделия. К цехам, производящих заготовки для последующей обработки их в основных цехах, относятся следующие: литейные, кузнечные, цеха листового раскроя и раскроя профилей. В обрабатывающих цехах производится обработка деталей. Цехи обработки деталей подразделяют на механические и промежуточные (термические, электропокрытий, малярные).

В сборочно-испытательных цехах осуществляется окончательная сборка сборочных единиц и изделий, и проводятся испытания.

Цехи вспомогательного производства – это вспомогательные подразделения предприятия, которые обеспечивают нормальную, бесперебойную работу цехов основного производства. К вспомогательным цехам относятся ремонто-механический, инструментальный, электроремонтный и энергетические (компрессорная, котельная, электроцех). Данные цеха отвечают за работоспособность оборудования, машин, механизмов, зданий; изготовление, ремонт приспособлений, приборов и инвентаря; обеспечение предприятия электрической и тепловой энергией; ремонт электрооборудования и тепловых сетей.

К обслуживающим производственным подразделениям относятся службы обслуживания (цехи и подразделения) – экспериментальный цех, центральная заводская лаборатория, типография, транспортные цехи и центр обработки данных.

Рисунок 2 – Производственная структура промышленного предприятия

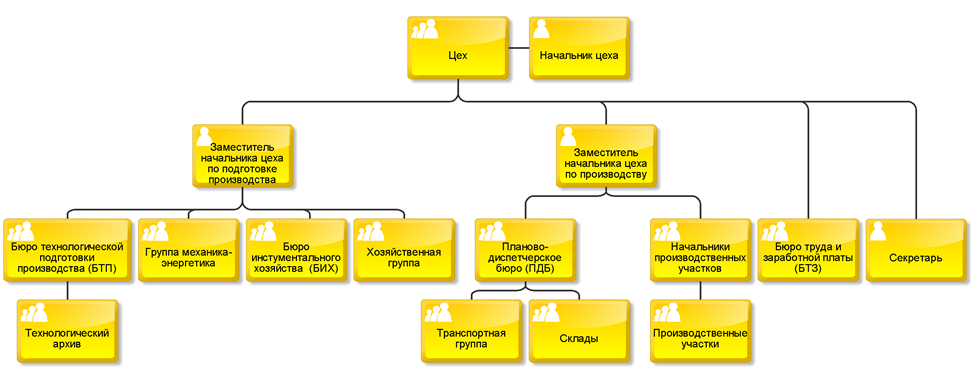

На рисунке 3 представлена организационная структура управления цехом. Цех – это основная ячейка производственной структуры предприятия. Цех представляет собой второй уровень в схеме управления промышленным предприятием и возглавляется начальником цеха. С точки зрения управления производственные участки цехов являются управляемыми системами, а цехи по отношению к ним – управляющими [3].

У начальника имеется два заместителя – заместитель начальника цеха по подготовке производства и заместитель начальника цеха по производству. Также в непосредственном подчинении у начальника цеха находятся секретарь и бюро труда и заработной платы (БТЗ). Секретарь выполняет все поручения начальника: собирает необходимую информацию, готовит материалы для руководителя, ведет телефонные переговоры, а также занимается делопроизводством. Служба БТЗ занимается организацией процессов труда и управления, оплаты, стимулирования и мотивации труда, применения трудовых нормативов в цехе.

Заместителю начальника цеха по подготовке производства подчиняется бюро технологической подготовки производства (БТП), группа механика-энергетика, бюро инструментального хозяйства (БИХ) и хозяйственная группа. БТП обеспечивает технологическую готовность цеха к выпуску продукции. Под технологической готовностью понимается наличие полного комплекта технологических документации и средств технологического оснащения, необходимых для производства новых изделий. Начальнику БТП подчиняется технологический архив, где осуществляется хранение и выдача технологической документации. Группа-механика энергетика обеспечивает бесперебойную и технически правильную эксплуатацию энергетического и технологического оборудования цеха. БИХ осуществляет хранение и выдачу на производство инструментов и технологической оснастки. Помимо этого БИХ ведет наблюдение за правильной эксплуатацией инструмента и оснастки. Функции хозяйственной службы: содержание производственных помещений цеха в соответствии с нормами санитарии и гигиены, своевременное обеспечение рабочих спецодеждой и спецобувью.

Заместителю начальника цеха по производству подчиняется производственно-диспетчерское бюро (ПДБ) и начальники производственных участков. Служба ПДБ занимается организацией, координированием и контролем по своевременному обеспечению производства всеми необходимыми материалами и комплектующими. Также ПДБ осуществляет закрытие нарядов. Начальнику службы ПДБ подчиняется транспортная группа и склады. Транспортная группа занимается перевозками. На складах осуществляется хранение, комплектация и выдача материалов и комплектующих. Начальники производственных участков осуществляют руководство производственно-хозяйственной деятельности участков цеха. Каждый начальник отвечает за свой производственный участок. Производственный участок представляет собой производственное подразделение, объединяющее ряд рабочих мест, сгруппированных по определённому признаку, осуществляющее часть общего производственного процесса по изготовлению продукции.

Рисунок 3 – Организационная структура управления цехом

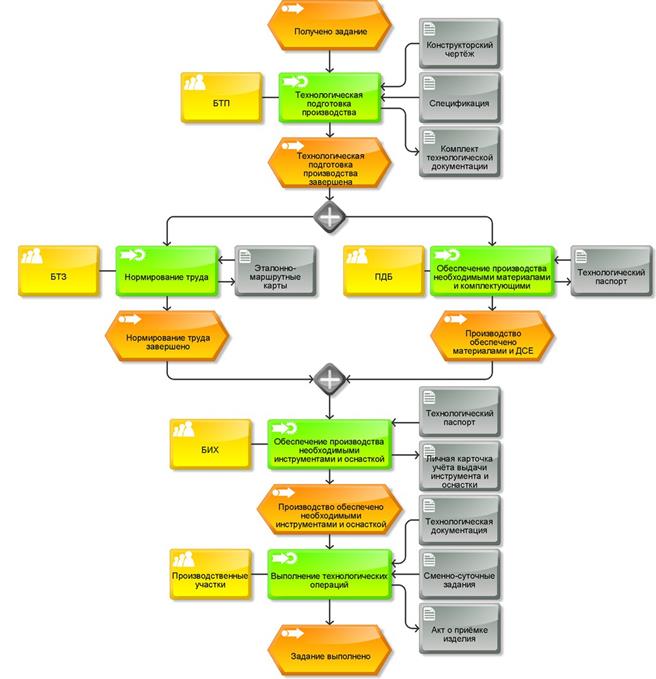

Укрупненный бизнес-процесс цеха окончательной сборки представлен на рисунке 4.

Службы цеха осуществляют подготовку и организацию производства, а производственные участки занимаются изготовлением изделия.

Служба БТП осуществляет технологическую подготовку производства, ПДБ обеспечивает производство необходимыми материалами и комплектующими, БТЗ осуществляет нормирование труда, а БИХ обеспечивает производство необходимыми инструментами и оснасткой.

Производственные участки осуществляют сборку изделия. Они выполняют все необходимые технологические операции согласно технологическому процессу изготовления изделия.

Рисунок 4 – Модель основного бизнес-процесса цеха окончательной сборки «Производство продукции»

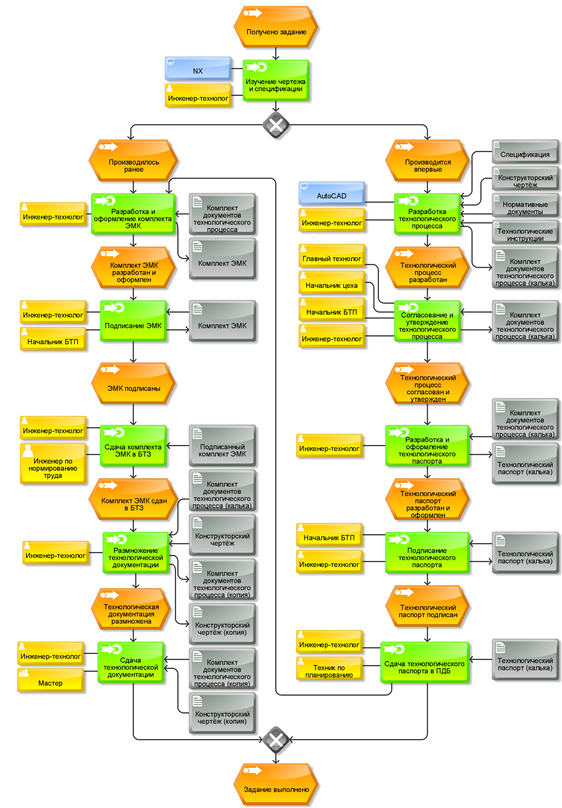

На рисунке 5 представлена модель подпроцесса «Технологическая подготовка производства».

Технологическая подготовка производства начинается после получения задания. Система NX уведомляет инженера-технолога о новом конструкторском чертеже. Подробно изучив конструкторскую документацию технолог определяет производилась ли аналогичная сборка ранее.

Если подобная работа осуществляется впервые, то необходимо разработать технологический процесс изготовления изделия. Разработка технологического процесса производится в соответствии с конструкторской документацией, нормативными документами и технологическими инструкциями. Технологические эскизы выполняются в ИС AutoCAD. После разработки технологический процесс проходит стадию согласования и утверждения. В соответствии с утверждённым технологическим процессом осуществляется разработка и оформление технологического паспорта. Оформленный технологический паспорт (кальку) подписывается начальником БТП, а затем сдаётся в службу ПДБ. После того как инженер-технолог завершил подготовку комплекта документов технологического процесса и технологического паспорта он приступает к разработке и оформлению комплекта ЭМК.

Если аналогичная сборка изделия производилась ранее, то комплект документов технологического процесса и технологический паспорт уже имеется, поэтому после изучения конструкторской документации инженер-технолог сразу переходит к разработке и оформлению комплекта ЭМК. После разработки и оформления технолог подписывает ЭМК у начальника БТП. После подписания ЭМК сдаются инженеру по нормированию труда.

После подготовки технологической документации технолог размножает документы для производственных участков и сдает мастеру. На этом «Технологическая подготовка производства» завершается.

Рисунок 5 – Модель подпроцесса «Технологическая подготовка производства»

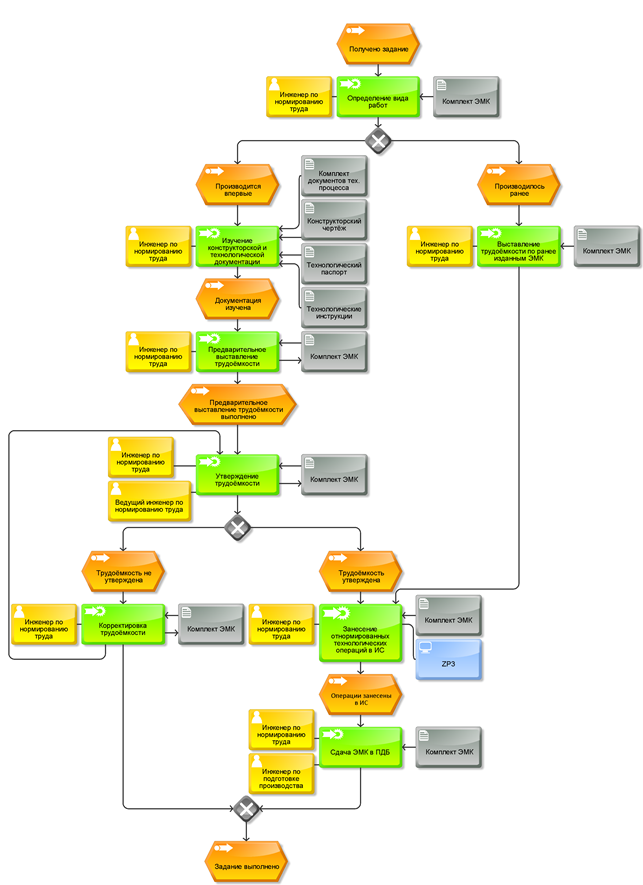

Модель подпроцесса «Нормирование труда» представлена на рисунке 6.

Нормирование труда начинается после получения задания. На основании комплекта ЭМК инженер по нормированию труда определяет вид работ.

Если работа производится впервые, то для выставления трудоёмкости нормировщику необходимо изучить документацию. После изучения технологической и конструкторской документации инженер по нормированию труда осуществляет предварительное выставление трудоёмкости. Предварительно выставленная трудоемкость утверждается у ведущего инженера по нормированию труда в ОТЗ. Если ОТЗ не утверждает указанную трудоёмкость, то производится её корректировка. После корректировки трудоёмкость утверждается заново. После утверждения трудоёмкости отнормированные технологические операции заносятся в ZP3.

Если аналогичная продукция уже производилась, то трудоёмкость выставляется по ранее изданным ЭМК. В данном случае утверждение норм времени не требуется, так как они были утверждены ранее, поэтому после выставления трудоёмкости нормировщик сразу переходит к занесению операций в ИС.

После занесения операций нормировщик сдаёт комплект ЭМК в ПДБ и на этом «Нормирование труда» завершается.

Рисунок 6 – Модель подпроцесса «Нормирование труда»

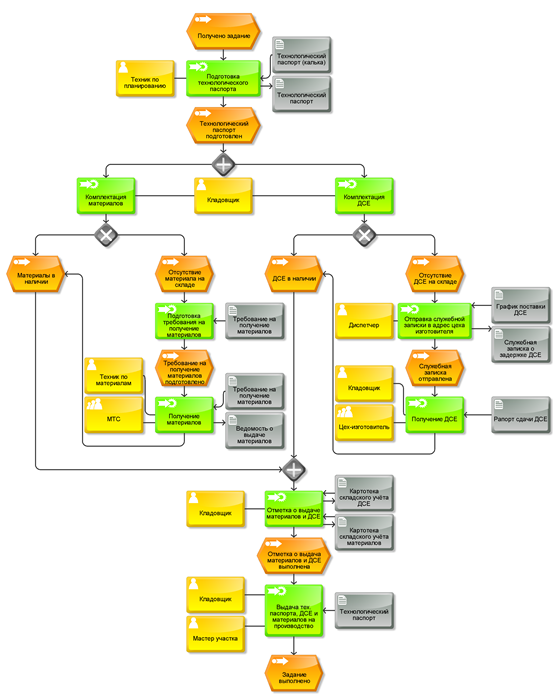

Модель подпроцесса «Обеспечение производства необходимыми материалами и комплектующими» представлена на рисунке 7.

Данный подпроцесс начинается после получения задания. Техник по планированию подготавливает технологический паспорт для производства. На основании технологического паспорта кладовщик комплектует материалы и ДСЕ.

Если необходимый материал отсутствует на складе, то техник по материалам подготавливает требование. На основании требования МТС выдает цеху необходимые материалы.

Если на складе отсутствует ДСЕ, то диспетчер отправляет служебную записку в адрес цеха-изготовителя о задержке поставки ДСЕ. Получение ДСЕ осуществляет кладовщик склада.

После того, как все необходимое скомплектовано, кладовщик отмечает выдачу материалов и ДСЕ в картотеке складского учета. Технологический паспорт, ДСЕ и материалы сдаются мастеру производственного участка. После того, как технологический паспорт, ДСЕ и материалы выданы на производство подпроцес «Обеспечение производства необходимыми материалами и комплектующими» завершается.

Рисунок 7 – Модель подпроцесса «Обеспечение производства необходимыми материалами и комплектующими»

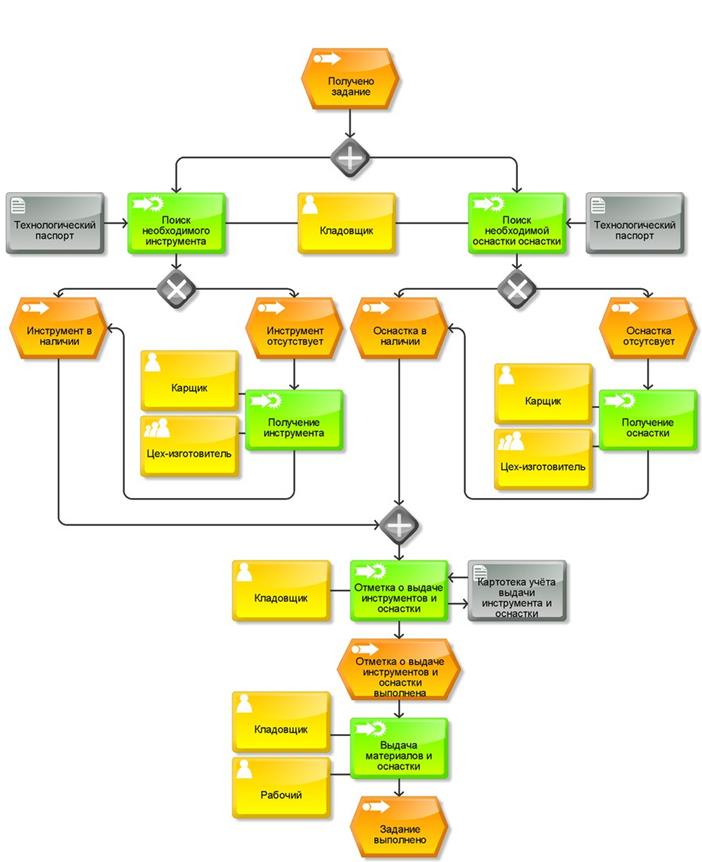

Модель подпроцесса «Обеспечение производства необходимыми инструментами и оснасткой» представлена на рисунке 8.

Подпроцесс «Обеспечение производства необходимыми инструментами и оснасткой» начинается после получения задания.

В соответствии с наименованиями инструментов и оснастки в технологическом паспорте кладовщик осуществляет поиск инструментария на складе.

Если необходимый инструмент отсутствует, то водитель автокары (карщик) отправляется в цех, который изготавливает данный инструмент, для его получения.

В случае если отсутствует необходимая оснастка, то её получение также осуществляется карщиком.

При выдаче рабочему инструмента и оснастки кладовщик делает отметки в карточке. Процесс «Обеспечение производства необходимыми инструментами и оснасткой» считается завершенным, если рабочему выдан весь необходимый инструментарий, указанный в технологическом паспорте.

Рисунок 8 – Модель подпроцесса «Обеспечение производства необходимыми инструментами и оснасткой»

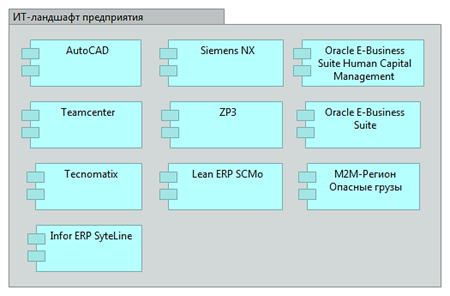

На рисунке 9 представлен ИТ-ландшафт промышленного предприятия. ИТ-ландшафт позволяет провести анализ существующих ИС на предприятии.

В настоящее время некоторые из перечисленных систем находятся на стадии внедрения. В службах цехов окончательной сборки функционируют такие ИС, как AutoCAD, Siemens NX, ZP3 и Oracle E-Business Suite.

Рисунок 9 – ИТ-ландшафт промышленного предприятия

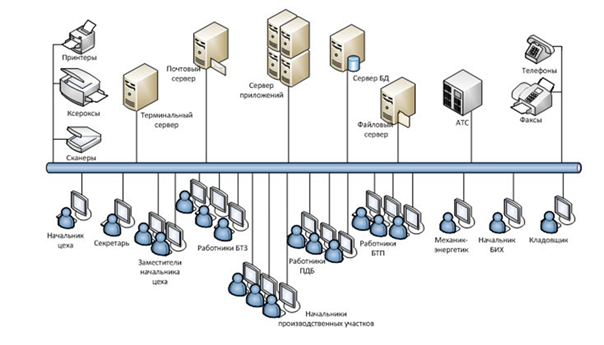

На рисунке 10 изображена ИТ-инфраструктура цеха, которая состоит из следующих составных частей:

-

Серверы;

-

Компьютеры;

-

Оргтехника;

-

Сети передачи данных;

-

Телефонные сети;

-

Телефонная станция.

Рисунок 10 – ИТ-инфраструктура цеха

В цехах окончательной сборки технологи разрабатывают технологическую документацию полностью вручную или с помощью пакета MS Office (Word, Excel) и CAD-системы. Данный подход к разработке технологической документации является следствием ряда проблем, с которыми сталкиваются работники служб, а именно:

-

Поиск технологической документации;

-

Согласование и подписание технологической документации;

-

Размножение технологической документации;

-

Оформление технологической документации.

Огромное количество бумажных документов не позволяют получать оперативный доступ к необходимой информации, по той причине, что на поиски технологической документации уходит очень много времени.

Процесс согласования и подписания технологических документов у руководителей из различных отделов отнимает очень много рабочего времени. Большую часть времени занимает дорога от цеха до отдела и обратно, так как они расположены на большом расстоянии друг от друга.

Для выдачи технологической документации на производство с оригиналов документов снимаются копии. Снять копию с конструкторского чертежа не составляет никакого труда – этот процесс занимает совсем незначительное количество времени, а на то, чтобы снять копии с комплекта документов технологического процесса или с технологического паспорта, можно потратить ни один час рабочего времени.

При оформлении технологической документации технологи, порой, полностью не соблюдают ГОСТ, так как при разработке технологической документации с помощью Word приходится создавать формы документов самостоятельно. По этой причине многие технологи пишут от руки на готовых бланках.

Перечисленные проблемы можно свести к двум основным:

- Высокие сроки подготовки технологической документации;

- Низкое качество оформления технологической документации.

Как показал анализ, бизнес-процессы «Технологическая подготовка производства», «Обеспечение производства необходимыми материалами и комплектующими» и «Нормирование труда» нуждаются в совершенствовании.

В процессе осуществления подготовки и организации производства работники служб БТП, ПДБ, БТЗ сталкиваются с различными проблемами, которые негативно сказываются на работе всего цеха – затягивается процесс производства, тем самым цех не укладывается в указанные сроки. Возникающие проблемы в процессе подготовки и организации производства требуют незамедлительно решения. Зачастую начальники служб не могут оперативно принять какое-либо решение, так как они не могут

понять, где конкретно возникла проблема и в чём она заключается. Руководители получают информацию о деятельности своих подчиненных лишь со слов и из отчётов, которые предоставляют работники. Грубо говоря, работники служб работают по принципу «черного ящика» – работа идет, но кто и на каком этапе – не разобрать.

Повысить качество управления производством в службах цехов можно за счёт совершенствования бизнес-процессов посредством использования PLM-системы [7]. Применение данной системы обеспечит «прозрачность» деятельности служб, тем самым позволит руководителям контролировать работу своих подчиненных и оперативно получать необходимую информацию [8, 9].

Таким образом, построенный комплекс моделей служб цехов окончательной сборки позволил провести детальный анализ

текущей деятельности служб подготовки и организации производства. В процессе анализа были выявлены проблемы и найдено решение, которое позволит повысить качество управления производством в службах цехов.

Библиографический список

- Кочнев А. Как неуправляемый процесс превратить в управляемый [Электронный ресурс]. – iTeam. – 2015. – 29 июня. – Режим доступа: http://iteam.ru/publications/processes/unmanaged_to_a_managed (дата обращения: 17.05.2016).

- Мирко Баекер. Оптимизация подготовки производства // Машиностроение и смежные отрасли. – 2014. – № 7 (91). С. 30-34. -[Электронный ресурс]. – Электрон. журнал. – Режим доступа: https://docviewer.yandex.ru/?url=http%3A%2F%2Fwww.cadcamcae.lv%2FN91%2F30-34.pdf&name=30-34.pdf&lang=ru&c=57377e632df3 (дата обращения: 17.05.2016).

- Калачанов В.Д., Кобко Л.И. Организация производства и коммерческая логистика: учеб. пособие. М.: Изд-во НИИСУ, 2005.

- Дубинина В.В. Управление бизнес-процессами предприятия // Вестник Самарского государственного университета. – 2015. № 5 (127). С. 39 – 47. – [Электронный ресурс] / Дубинина В.В. – Электрон. журнал. – Режим доступа: http://cyberleninka.ru/article/n/upravlenie-biznes-protsessami-predpriyatiya (дата обращения: 17.05.2016).

- Белайчук А.А. Трансформация процессов как ключ к трансформации бизнеса [Электронный ресурс] / Белайчук А.А. – Электрон. дан. – 2016. – 16 января. – Режим доступа: http://www.slideshare.net/ABPMP_Russia/10-30095699 (дата обращения: 17.05.2016).

- Белайчук А.А. Чего можно добиться с помощью BPM [Электронный ресурс] / Белайчук А.А. – «Global CIO» – 2014. – Апрель. – Режим доступа: http://www.globalcio.ru/experts/289/ (дата обращения: 17.05.2016)

- Мустафин Д.Р. Использование информационных технологий для повышения эффективности управления бизнес-процессами [Электронный ресурс]. – SCI-ARTICLE.RU. – 2016. – 13 января. – Режим доступа: http://sci-article.ru/stat.php?i=1452345510 (дата обращения: 17.05.2016).

- Product Lifecycle Management [Электронный ресурс]. – life-prog.ru. – 2015. – 6 августа. – Режим доступа: http://life-prog.ru/2_72886_Product-Lifecycle-Management.html (дата обращения: 17.05.2016).

- PLM Эксперт. Инновации в промышленности [Электронный ресурс]. – 2016. – апрель. – Электрон. текстовые дан. – Adobe Acrobat Reader – Режим доступа: http://cad-is.ru/img/whitepaper/PLM_Expert_April_2016.pdf (дата обращения: 17.05.2016).