Бережливое производство – концепция управления производственным предприятием, основанная на постоянном стремлении к устранению всех видов потерь. Бережливое производство предполагает вовлечение в процесс оптимизации бизнеса каждого сотрудника и максимальную ориентацию на потребителя. Возникла как интерпретация идей производственной системы компании Toyota американскими исследователями её феномена.

В свое время Форд сумел одной фразой сформулировать сущность концепции бережливого предриятия: «В любой организации не должно быть ничего бесполезного» [1, с.13].

Задача бережливого производства заключается в основании и проектировании производственной линии, способной выпускать разнообразную продукцию поштучно, используя только величину времени, действительно необходимого для изготовления продукта [2, с. 57].

Бережливое производство позволяет получать удовлетворение от работы, так как обеспечивает немедленную обратную связь, и люди узнают, как в результате их усилий потери преобразуются в ценность. Разительно контрастируя с практикой реинжиниринга, по которой все еще недавно сходили с ума, бережливое производство способно создавать новые рабочие места, а не просто сокращать численность сотрудников под видом борьбы за эффективность [3, с. 15]. Концепция бережливого производства также повышает репутацию предприятия и, соответственно, конкурентоспособность на рынке.

ЗАО «Авиастар – СП» является одним из крупнейших предприятий Российской Федерации, входит в состав Объединенной Авиастроительной Корпорации (ОАО «ОАК»), выпускающее авиационную технику типа Ан -124, Ил – 76, ТУ – 204.

Целевым ориентиром стратегии развития предприятий, входящих в ОАО «ОАК», является создание высококонкурентной продукции и закрепление позиций на мировом рынке в качестве третьего производителя по объемам выпуска авиационной техники.

Основные целевые индикаторы на 2013-2025 годы.

В рамках выполнения общей стратегии развития Объединенной Авиастроительной Корпорации перед предприятиями были поставлены следующие цели:

- увеличение производительности труда промышленных организаций самолетостроения до 19 184 тыс. рублей на одного человека в год к 2025 году;

- снижение себестоимости поставляемых самолетов на основе повышения производительности труда и увеличения серийности производства, обеспечение эффективной ритмичной загрузки организаций на период реализации Программы;

- увеличение к 2025 году до 3,2% и 10,9% долей мирового рынка в денежном выражении в гражданском и военном самолетостроении соответственно;

Перед началом работ на предприятиях авиастроительной отрасли Российской Федерации отсутствовал успешный опыт применения инструментов «Бережливого производства» и персоналу предстояло самостоятельно найти аналогии и изучить опыт применения данных знаний.

Изучая историю применения данного инструментария, специалисты авиационных предприятий разделились на 2 категории, одни изучали опыт применения в отечественной автомобильной отрасли, другие на примере зарубежных коллег из авиационных отраслей Соединенных Штатов Америки и Европы, у которых на тот момент были существенные успехи в данном направлении.

На ЗАО «Авиастар – СП» была разработана концепция развития инструментов бережливого производства до 2020 года, в соответствии с которой ежегодно проводятся работы по развитию данного направления, начиная с «пилотных участков» и постепенно увеличивая «охват» до всех подразделений предприятия.

Согласно распоряжению исполнительного директора, с целью расширения программы внедрения «Бережливого производства» и проведения мероприятий быстрого улучшения в цехах агрегатно-сборочного производства на участках изготовления люков и дверей цехов 283 и 572 с участием консультантов компании «Прогресстех», «Simpler Consulting Ltd» и представителей ОАО «ОАК» были сформированы кайдзен – команды.

Топ-менеджеры ЗАО «Авиастар-СП» и участники кайдзен – команд прошли обучение инструментам бережливого производства проводимое консультантами компании «Прогресстех» и «Simpler Consulting Ltd».

Эти команды стали применять и внедрять события быстрого улучшения, проходящие в 3 этапа:

1.Подготовка (3 недели)

Сбор данных о подразделении; определение количества и состав Кайдзен-команд; определение и постановка целей; обучение участников Кайдзен-команд.

2. Проведение СБУ (1 неделя)

Создание текущего состояния, идеального состояния, будущего состояния; создание нового процесса, прогон и отладка; быстрые улучшения; наработка вопросов для включения в мероприятия.

3. Сопровождение (3 недели)

Активное сопровождение и корректировка достигнутых улучшений; формирование и утверждение мероприятий.

За год производственными подразделениями:

- Подано 560 кайдзен-предложений:

- Признано перспективными – 295;

- Внедрено – 295.

Единовременное вознаграждение авторам составило 44 800 рублей.

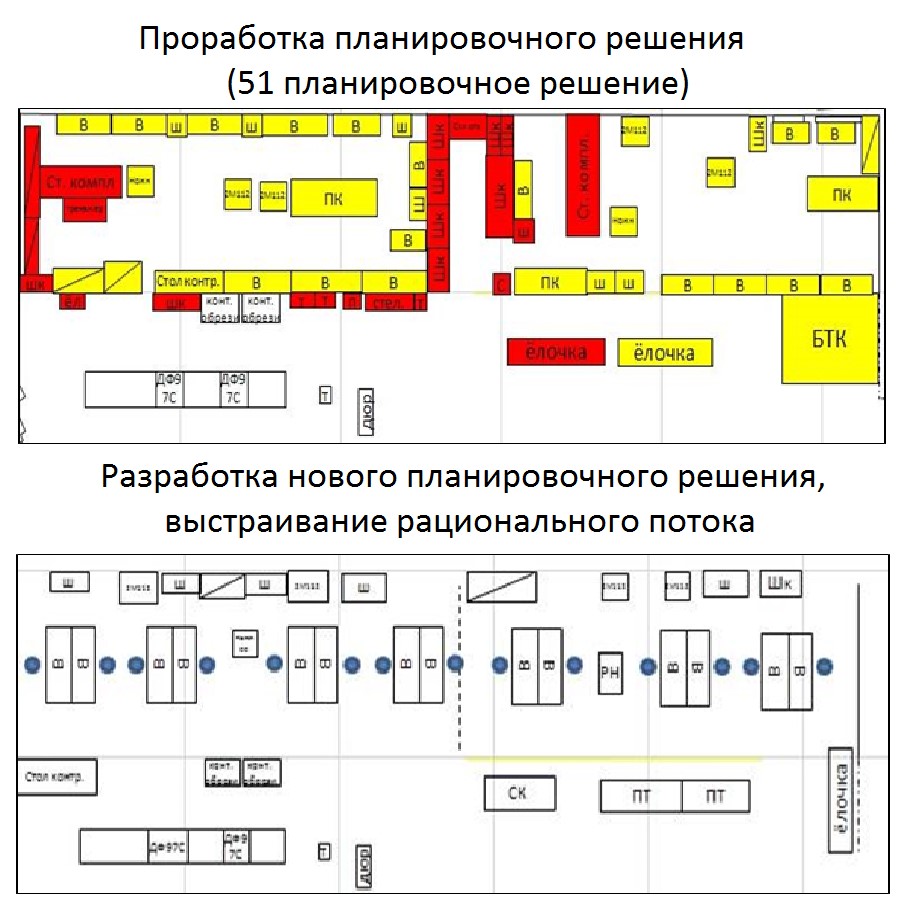

Рисунок 1 – Событие быстрого улучшения (визуализация)

Одной из целей стало сокращение цикла сборки люков и дверей самолета. Для решения этой проблемы была применена диаграмма «спагетти» перемещения одного рабочего за цикл сборки, в результате которой потери рабочих во времени для перемещения по цеху сократились на 10,7 часов. Средний цикл сборки в итоге снизился на 36 смен или 30%.

Рисунок 2 – Диаграмма «спагетти» перемещения одного рабочего за цикл сборки

Все направления включенные в концепцию должны были пройти стадию «пилотных» проектов, так стартовала работа по применению инструментов Бережливого Производства на первых «пилотных» участках в одном из цехов заготовительно-штамповочного производства и агрегатно-сборочного производства. В рамках выполнения данных проектов был проведен анализ текущего состояния подразделений, разработаны и внедрены комплексные мероприятия, после реализации, которых на данных участках производственные показатели увеличились в 2 раза. С каждым годом количество подразделений вовлекаемых в данный процесс неуклонно растет.

После проведения первых этапов реализации инструментов Бережливого производства в производственных подразделениях предприятия организуется процесс сбора и реализации предположений по улучшению подаваемых сотрудниками данного подразделения, в самом начале работы это были десятки предложений сегодня это уже тысячи.

Одним из важнейших этапов при реализации данной работы является процесс обучения персонала и доступность данного материала для всего персонала предприятия.

Для решения поставленной задачи на ЗАО «Авиастар-СП» была разработана многоступенчатая модульная система обучения персонала, позволяющая подбирать удобные и наиболее эффективные программы и виды обучения, такие как:

ü Лекционное обучение. Первый курс электронного обучения по бережливому производству «Рациональная организация рабочих мест» включен в программу «Школы мастеров», которая организована на предприятии. Обучение прошли, с вручением свидетельства об окончании курса, 151 мастер.

ü Электронно-дистанционное обучение на рабочих местах и в учебном классе с использованием информационно-обучающего портала.

ü Практическое обучение в учебных классах (моделирование производственных процессов, тематические тренинги).

ü Практическое обучение в подразделениях.

Данная система обучения неоднократно признавалась одной из самой лучших среди предприятий ОАО «ОАК».

Курсы обучения основам бережливого производства включают:

- Минимально достаточное производство (МДП).

- Рациональная организация рабочих мест (Система «5S»).

- Визуальный менеджмент деятельности (ВМ).

- Защита от ошибок (Poka Yoke).

- Производственная система «Точно в срок» (JIT).

- Построение карт потока создания ценности (VSM).

- Система всеобщего ухода за оборудованием (TPM).

На ЗАО «Авиастар-СП» ежегодно проводятся конкурсы лучших проектов и предложений, направленных на повышение эффективности деятельности предприятия, история успеха которых публикуются в заводской газете «СТАРТ», размещается на внутреннем портале предприятия.

Также, с этой целью были разработаны:

- Положение «По мотивации персоналаучаствующего во внедрении производственной системы и работе с кайдзен-предложениями в подразделениях ЗАО «Авиастар-СП»

- Регламент о снижении издержек

- Разработана программа обучения по курсу «Бережливое производство» для студентов высших учебных заведений и сотрудников предприятия.

В настоящее время работники предприятия ежегодно подают более 5 000 предложений, в подразделениях предприятия реализуются более сотни проектов и различного рода мероприятий, экономический эффект от реализации которых превышает сотни миллионов рублей.

Библиографический список

- Левинсон У., Рерик Р. Бережливое производство: синергетический подход к сокращению потерь. М., 2007.

- Хоббс Д. П. Внедрение бережливого производства: практическое руководство по оптимизации бизнеса. М., 2007.

- Вумек Джеймс П., Джонс Даниел Т. Бережливое производство. Как избавиться от потерь и добиться процветания вашей компании. М., 2011.